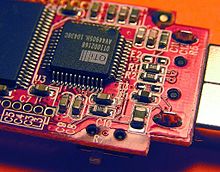

Pengemasan sirkuit terpadu

Pengemasan sirkuit terpadu adalah tahap akhir dari fabrikasi perangkat semikonduktor, di mana cetakan dikemas dalam wadah pendukung yang mencegah kerusakan fisik dan korosi. Casingnya, yang dikenal sebagai "paket", mendukung kontak listrik yang menghubungkan perangkat ke papan sirkuit.[1][2]

Sejarah

suntingSirkuit terpadu awal dikemas dalam kemasan datar keramik, yang digunakan militer selama bertahun-tahun karena keandalan dan ukurannya yang kecil. Jenis kemasan lain yang digunakan pada tahun 1970an, disebut ICP (Paket Sirkuit Terpadu), adalah kemasan keramik (terkadang berbentuk bulat seperti paket transistor), dengan kabel di satu sisi, sejajar dengan sumbu kemasan.

Kemasan sirkuit komersial dengan cepat berpindah ke paket dual in-line (DIP), pertama dalam keramik dan kemudian dalam plastik. Pada tahun 1980-an, jumlah pin VLSI melampaui batas praktis untuk pengemasan DIP, sehingga menghasilkan paket pin grid array (PGA) dan leadless chip carrier (LCC). Kemasan pemasangan di permukaan muncul pada awal tahun 1980-an dan menjadi populer pada akhir tahun 1980-an, menggunakan pitch timah yang lebih halus dengan timah yang dibentuk sebagai sayap camar atau timah-J, seperti yang dicontohkan oleh sirkuit terpadu berbingkai kecil—pembawa yang menempati area sekitar 30 –50% lebih kecil dari DIP setara, dengan ketebalan tipikal 70% lebih sedikit.

Inovasi besar berikutnya adalah paket array area, yang menempatkan terminal interkoneksi di seluruh area permukaan paket, menyediakan jumlah koneksi yang lebih banyak dibandingkan jenis paket sebelumnya yang hanya menggunakan perimeter luar. Paket susunan area pertama adalah paket susunan kotak pin keramik. Tidak lama kemudian, susunan kotak bola plastik (BGA), jenis lain dari paket susunan area, menjadi salah satu teknik pengemasan yang paling umum digunakan.

Pada akhir tahun 1990-an, paket plastik quad flat (PQFP) dan paket garis kecil tipis (TSOP) menggantikan paket PGA sebagai paket paling umum untuk perangkat dengan jumlah pin tinggi, meskipun paket PGA masih sering digunakan untuk mikroprosesor. Namun, pemimpin industri Intel dan AMD melakukan transisi pada tahun 2000an dari paket PGA ke paket land grid array (LGA).

Paket ball grid array (BGA) telah ada sejak tahun 1970an, namun berkembang menjadi paket flip-chip ball grid array (FCBGA) pada tahun 1990an. Paket FCBGA memungkinkan jumlah pin yang jauh lebih tinggi dibandingkan jenis paket apa pun yang ada. Dalam paket FCBGA, cetakan dipasang terbalik (dibalik) dan dihubungkan ke bola paket melalui media yang mirip dengan papan sirkuit tercetak dan bukan melalui kabel. Paket FCBGA memungkinkan serangkaian sinyal input-output (disebut Area-I/O) untuk didistribusikan ke seluruh die daripada dibatasi pada pinggiran die. Subtrat keramik untuk BGA diganti dengan substrat organik untuk mengurangi biaya dan menggunakan teknik manufaktur PCB yang ada untuk menghasilkan lebih banyak paket sekaligus dengan menggunakan panel PCB yang lebih besar selama pembuatan.

Jejak yang keluar dari cetakan, melewati paket, dan masuk ke papan sirkuit tercetak memiliki sifat listrik yang sangat berbeda, dibandingkan dengan sinyal pada chip. Mereka memerlukan teknik desain khusus dan memerlukan lebih banyak daya listrik daripada sinyal yang terbatas pada chip itu sendiri.

Perkembangan terkini terdiri dari penumpukan beberapa cetakan dalam satu paket yang disebut SiP, untuk System In Package, atau sirkuit terpadu tiga dimensi. Menggabungkan beberapa cetakan pada substrat kecil, seringkali keramik, disebut MCM, atau Modul Multi-Chip. Batasan antara MCM besar dan papan sirkuit cetak kecil terkadang kabur.

Operasi pengemasan IC

suntingUntuk IC tradisional, setelah wafer dicing, cetakan diambil dari wafer yang dipotong dadu menggunakan ujung vakum atau mangkuk pengisap dan mengalami pemasangan cetakan yang merupakan langkah di mana cetakan dipasang dan dipasang pada paket atau penyangga. struktur (tajuk). Dalam aplikasi berdaya tinggi, cetakan biasanya direkatkan secara eutektik ke kemasannya, misalnya menggunakan solder timah emas atau emas-silikon (untuk konduksi panas yang baik). Untuk aplikasi berbiaya rendah dan berdaya rendah, cetakan sering kali direkatkan langsung ke media (seperti papan kabel tercetak) menggunakan perekat epoksi. Sebagai alternatif, cetakan dapat dipasang menggunakan solder. Teknik-teknik ini biasanya digunakan ketika cetakan akan diikat dengan kawat; mati dengan teknologi flip chip jangan gunakan teknik pemasangan ini.

Ikatan IC juga dikenal sebagai die bonding, die attachment, dan die mount.

Operasi berikut dilakukan pada tahap pengemasan, yang dipecah menjadi tahap pengikatan, enkapsulasi, dan pengikatan wafer. Perhatikan bahwa daftar ini tidak mencakup semua dan tidak semua operasi ini dilakukan untuk setiap paket, karena prosesnya sangat bergantung pada jenis paket .

- ikatan IC

- Ikatan kawat

- Ikatan Termosonik

- Ikatan ke bawah

- Rekatkan ikatan otomatis

- Balik chip

- Kemasan selimut

- Pemasangan film

- Pemasangan pengatur jarak

- Sintering cetakan terpasang

- enkapsulasi IC

- Pembakaran

- pelapisan

- Penandaan laser

- Potong dan bentuk

- Ikatan wafer

Sintering die attachment adalah proses yang melibatkan penempatan die semikonduktor ke substrat dan kemudian menerapkan suhu dan tekanan tinggi dalam lingkungan yang terkendali.

Lihat pula

suntingReferensi

sunting- ^ Ardebili, Haleh; Pecht, Michael G. (2009). "Plastic Encapsulant Materials". Encapsulation Technologies for Electronic Applications. hlm. 47–127. doi:10.1016/B978-0-8155-1576-0.50006-1. ISBN 9780815515760 – via ResearchGate.

- ^ Greig, William (2007). Integrated Circuit Packaging, Assembly and Interconnections. Springer Science & Business Media. ISBN 9780387339139.